5.4.2. Методы функционального анализа продукта

Чтобы снизить затраты, учесть в возможно большей степени пожелания потребителей и сократить сроки разработки и выхода на рынок продукции, применяют специальные технологии разработки и анализа разработанных изделий и процессов:

функционально-стоимостной анализ (ФСЛ) – технологию анализа затрат на выполнение изделием его функций; ФСА проводится для существующих продуктов и процессов с целью снижения затрат, а также для разрабатываемых продуктов с целью снижения их себестоимости;

анализ причин и последствий дефектов (Failure Mode and Effects Analysis – FMEA) – технологию анализа возможности возникновения и влияния дефектов на потребителя; FMEA проводится для разрабатываемых продуктов и процессов с целью снижения риска потребителя от потенциальных дефектов;

функционально-физический анализ (ФФА) – технология анализа качества предлагаемых проектировщиком технических решений, принципов действия изделия и его элементов; ФФА проводится для разрабатываемых продуктов и процессов.

Функционально-стоимостной анализ

ФСА был разработан в конце 40-х гг. специалистами фирмы General Electric и начал активно применяться в промышленности начиная с 60-х гг., прежде всего в США, поскольку Пентагон потребовал от всех подрядчиков обязательного применения ФСА для военных поставок. Его использование позволило снизить себестоимость многих видов продукции без снижения ее качества и оптимизировать затраты на ее изготовление (по опыту американских и немецких предприятий, примерно на 30 %). Уже в 70-е гг. появились стандарты по проведению ФСА, и он остается и по сей день одним из самых популярных видов анализа изделий и процессов.

В нашей стране ФСА стал использоваться начиная с 70-х годов, прежде всего в электротехнической промышленности. ФСА является одним из методов функционального анализа технических объектов и систем; к этой же группе методов относятся ФФА и FMEA. Все виды функционального анализа основываются на понятии функции технического объекта или системы – проявлении свойств материального объекта, заключающихся в его действии (воздействии или противодействии) по изменению состояния других материальных объектов. При проведении ФСА определяют функции элементов технического объекта или системы и проводят оценку затрат на реализацию этих функций, с тем чтобы эти затраты, по возможности, снизить.

Последовательность проведения ФСА. Проведение ФСА включает следующие основные этапы:

1-й этап – этап последовательного построения моделей объекта ФСА (компонентной, структурной, функциональной);

2-й этап – этап исследования моделей. На этом этапе производится исследование построенных моделей объекта. Прежде всего исследуется функциональная модель и для каждой из функций объекта определяется компонента затрат или в процентах от общих затрат на объект, или в денежном выражении (рис. 5.14).

Если для какой-либо функции величина затрат не соответствует степени полезности функции, проводят корректировку объекта. Результаты обычно сводятся в таблицу. Степень полезности функции определяют по результатам исследования как функциональной, так и компонентной модели, а также структурной модели и модели материальных потоков.

Рис. 5.14. Схема процесса ФСА

FMEA

Смысл и цель FMEA. При оценке надежности и безопасности продукции, оборудования и систем возникает задача определения риска, которому подвергается имущество, люди и окружающая среда вследствие отказов. В общем случае подобный риск – результат произведения вероятности происхождения события, нежелательного своими последствиями, на величину ущерба от этих последствий, оцениваемую в соответствующих единицах измерения (прямой ущерб, упущенная выгода и т. п.):

[Риск] = [Вероятность отказа] х [Ущерб от последствий].

Оценив риск нежелательных последствий, разработчик может еще на стадии проектирования классифицировать их по степени важности и тем самым определить приоритетность в выработке соответствующих корректирующих воздействий и таким образом снизить затраты и уменьшить риск возникновения дефектов. При анализе рисков, в отличие от ФСА, не анализируются прямо экономические показатели, в том числе затраты на плохое качество. Анализ рисков позволяет выявить именно те дефекты, которые обусловливают наибольший риск потребителя, определить их потенциальные причины и выработать корректировочные мероприятия по их исправлению еще до того, как эти дефекты проявятся, и таким образом, предупредить затраты на их исправление.

Одним из наиболее распространенных методов анализа риска нежелательных последствий является FMEA. Этот метод анализа был разработан фирмами, принимавшими участие в космических программах NASA (Национального управления по космическим исследованиям США) в конце 60-х – начале 70-х гг. Прямой аналогией FMEA является AMDEC-анализ, разработанный в 70-х гг. авиационной фирмой Duglas.

FMEA основан на условной оценке риска, вызванного отказом одного элемента в предположении, что каждый из них действует независимо от других. Важное отличие метода FMEA заключается в том, что при этом учитываются не только степень тяжести допустимых последствий и вероятность возникновения отказов, но и возможность выявления данного отказа до момента наступления последствий. Это позволяет оценить «критичность» тех или иных событий для обеспечения качества, надежности и безопасности продукции.

Как правило, FMEA проводят не для существующей, а для новой продукции (или процесса). FMEA конструкции рассматривает риски, которые возникают у внешнего потребителя, a FMEA процесса – у внутреннего потребителя.

FMEA может проводиться для:

• процессов производства продукции;

• бизнес-процессов (документооборота, финансовых процессов и т. д.);

• процесса эксплуатации изделия потребителем.

Последний вид анализа процесса удобно проводить на стадии разработки концепции изделия перед проведением FMEA конструкции. FMEA, так же как и другие формы функционального анализа, включает два основных этапа:

• этап построения компонентной, структурной, функциональной и потоковой моделей объекта анализа. Если FMEA-анализ проводится совместно с ФСА или ФФА (на практике обычно именно так и происходит), используются ранее построенные модели;

• этап исследования моделей, при котором определяются:

потенциальные дефекты для каждого из элементов компонентной модели объекта; такие дефекты обычно связаны или с отказом функционального элемента (его разрушением, поломкой и т. д.) или с неправильным выполнением элементом его полезных функций (отказом по точности, производительности и т. д.) или с вредными функциями элемента. В качестве первого шага рекомендуется перепроверка предыдущего FMEA или анализ проблем, возникших за время гарантийного срока. Необходимо также рассматривать потенциальные дефекты, которые могут возникнуть при транспортировке, хранении, а также при изменении внешних условий (влажность, давление, температура);

потенциальные причины дефектов. Для их выявления могут быть использованы диаграммы Ишикавы, которые строятся для каждой из функций объекта, связанных с появлением дефектов;

потенциальные последствия дефектов для потребителя. Поскольку каждый из рассматриваемых дефектов может вызвать цепочку отказов в объекте, при анализе последствий используются структурная и потоковая модели объекта;

возможности контроля появления дефектов. Определяется, может ли дефект быть выявленным до наступления последствий в результате предусмотренных в объекте мер по контролю, диагностике, самодиагностике и др.;

параметр тяжести последствий для потребителя В. Это – экспертная оценка, обычно по 10-балльной шкале; наивысший балл проставляется для случаев, когда последствия дефекта влекут юридическую ответственность;

параметр частоты возникновения дефекта А. Это также экспертная оценка по 10-балльной шкале; наивысший балл проставляется, когда частота возникновения составляет 1/4 и выше;

параметр вероятности необнаружения дефекта Е. Как и предыдущие параметры, он является экспертной оценкой по 10-балльной шкале; наивысший балл проставляется для «скрытых» дефектов, которые не могут быть выявлены до наступления последствий;

параметр риска потребителя RPZ. Он определяется как произведение В х А х Е; этот параметр показывает, в каких отношениях друг к другу в настоящее время находятся причины возникновения дефектов; дефекты с наибольшим коэффициентом приоритета риска (RPZ ? 100… 120) подлежат устранению в первую очередь.

Организация проведения FMEA на предприятии. FMEA процесса производства обычно проводится у изготовителя ответственными службами планирования производства, обеспечения качества или производства с участием соответствующих специализированных отделов изготовителя и при необходимости потребителя. Проведение FMEA процесса производства начинается на стадии технической подготовки производства (разработки и планирования техпроцесса, заказа необходимого производственного и контрольного оборудования) и заканчивается своевременно до монтажа производственного оборудования.

Целью FMEA процесса производства является обеспечение выполнения всех требований по качеству запланированного процесса производства и сборки путем внесения изменений в план процесса для технологических действий с повышенным риском.

FMEA бизнес – процессов обычно проводится в том подразделении, которое выполняет этот бизнес-процесс. В его проведении, кроме представителей этого подразделения, обычно принимают участие представители службы обеспечения качества, представители подразделений, являющихся внутренними потребителями результатов бизнес-процесса, и подразделений, участвующих в соответствии с матрицей ответственности в выполнении стадий этого бизнес-процесса.

Целью этого вида анализа является обеспечение качества выполнения спланированного бизнес-процесса. Иногда полезно проводить такой анализ и для действующих бизнес-процессов, в особенности если для них нет достоверной статистики по дефектам и несоответствиям и не используются статистические методы регулирования, а сбои процесса достаточно часты, т. е. система, в рамках которой выполняется этот бизнес-процесс, неустойчива. Выявленные в ходе анализа потенциальные причины дефектов и несоответствий позволят хотя бы «начерно» определить, почему система неустойчива. Выработанные корректировочные мероприятия должны обязательно предусматривать внедрение статистических методов регулирования, в первую очередь на тех операциях, для которых выявлен повышенный риск.

FMEA процесса эксплуатации обычно проводится в том же составе, что и FMEA конструкции. Целью проведения такого анализа служит формирование требований к конструкции изделия, обеспечивающих безопасность и удовлетворенность потребителя, т. е. подготовка исходных данных как для процесса разработки конструкции, так и для последующего FMEA – анализа конструкции.

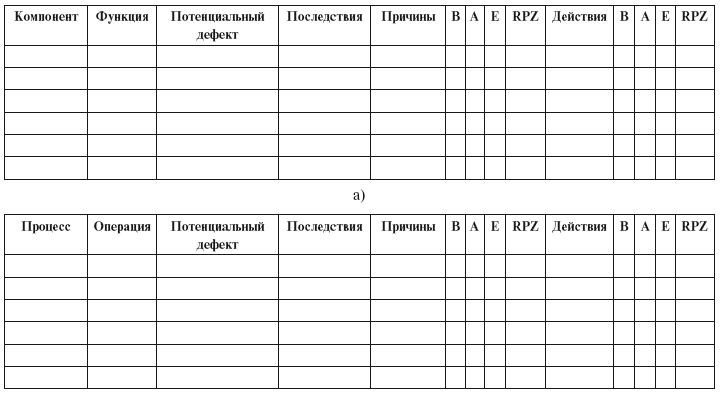

Технология проведения FMEA процесса. FMEA в настоящее время является одним из стандартных видов анализа качества изделий и процессов, поэтому в ходе его развития выработаны типовые правила его проведения и типовые формы представления результатов анализа. Пример такой формы представлен на рисунке 5.15.

Рассмотрим порядок проведения FMEA процессов и заполнения формы. Для проведения анализа необходим алгоритм выполнения процесса с выделенными технологическими операциями и переходами. Для производственных процессов – это маршрутная и операционные технологические карты; для бизнес-процессов – это методологическая и рабочие инструкции; для процессов эксплуатации изделия – это инструкции по эксплуатации. К записанным в этих документах технологическим действиям следует обязательно добавить транспортные операции, связанные с перемещениями продукции как между позициями обработки, обслуживания или эксплуатации, так и на отдельной позиции (установка, снятие и т. д.) и операции хранения продукции.

В первую графу формы заносят наименование технологической операции или перехода. Во вторую графу формы заносят потенциальный дефект или несоответствие. В верхнюю графу формы заносят характеристики в соответствии с требованиями данного продукта и процесса. Из этих характеристик должна быть ясно видна обрабатываемая деталь или система, включая подгруппы. В следующей графе описываются функции процессов. Если у процесса несколько функций, то целесообразно рассмотреть их отдельно. Далее фиксируется любой возможный дефект всех процессов; при этом учитывается, что дефект может возникнуть, а может и нет. В качестве первого пункта рекомендуется перепроверка предыдущего FMEA или анализ проблем, возникших за время гарантийного срока. Необходимо также рассматривать потенциальные дефекты, которые могут возникнуть при транспортировке, хранении, а также при изменении внешних условий (влажность, давление, температура).

Далее выясняются потенциальные последствия дефектов и причины их возникновения, причем причины должны описываться как можно точнее и подробнее. Это необходимо для более точного определения степени влияния мероприятий по их устранению. Графы «возникновение дефекта», «Значения последствий дефекта» и «Обнаружение дефекта» заполняются следующим образом: в графу ставится число от 1 до 10, которое пропорционально вероятности возникновения потенциального дефекта, тяжести его последствий для заказчика, а также вероятности необнаружения дефекта (см. рис. 5.15 и 5.16).

Рис. 5.15. Таблица для проведения FMEA конструкции (а) и процесса (б)

Произведение чисел из этих трех граф называется «коэффициент приоритета риска» RPZ. Этот коэффициент показывает, в каких отношениях друг к другу в настоящее время находятся причины возникновения дефектов. Причины с наибольшим коэффициентом приоритета риска подлежат устранению в первую очередь.

Алгоритм FMEA процесса

Шаг 1. Для каждого перехода процесса выявляются характеристики качества выполнения этого перехода. Рекомендуется использовать следующие обобщенные характеристики, которые в процессе анализа должны быть конкретизированы:

• точность процесса, характеризующуюся величиной отклонения параметров продукта на выходе процесса от номинальных значений, установленных в документации;

• надежность процесса, характеризующуюся частотой сбоев процесса, приводящих к изменению качества продукта, или временем работы процесса без сбоев;

• производительность процесса, характеризующуюся величиной отклонений времени обработки продукта от номинального; целесообразно проанализировать также коэффициенты загрузки оборудования для процесса;

• гармоничность процесса, характеризующуюся параметрами очередей продуктов на входе и выходе процесса; в качестве таких параметров очередей можно использовать среднюю и максимальную длину очереди, среднее и максимальное время пребывания продукта в очереди;

• управляемость процесса, характеризующуюся величиной отклонения реакции процесса на управляющее воздействие от плановой;

• безопасность процесса, характеризующуюся частотой сбоев процесса, повлекших за собой последствия для работников;

• эргономичность процесса, характеризующуюся средним временем утомляемости работников при выполнении процесса;

• экологичность процесса, характеризующуюся частотой сбоев процесса, повлекших за собой последствия для окружающей среды.

Шаг 2. Для каждой из выявленных в шаге 1 характеристик качества определяются потенциальные несоответствия процесса. Одна характеристика может сопровождаться несколькими несоответствиями. Эти несоответствия могут быть как критическими, при которых продолжение процесса невозможно и происходит его сбой, так и некритическими, при которых процесс может продолжаться, но качество продукта или процесса ухудшается.

Шаг 3. Для определенных в шаге 2 потенциальных несоответствий выявляются потенциальные причины их появления. Это может быть выполнено с применением диаграммы Ишикавы. Рекомендуется использовать 6-М диаграммы (содержащие «главные кости»: человек, машина (средство выполнения процесса), методы, материалы, среда, контроль), выявляющие соответственно 6 групп причин несоотвествий. Рекомендуется доводить построение диаграмм Ишикавы до «костей» 3-го порядка, указывая в них конкретные причины несоотвествий.

Шаг 4. Для определенных в шаге 3 потенциальных причин несоотвествий выявляются потенциальные последствия для потребителей.

Шаг 5. Заполняется таблица FMEA на основании результатов шагов 1, 2, 3, 4, 5. Для каждой из причин появления несоотвествий оценивается вероятность ее появления А, тяжесть последствий для потребителя В и вероятность необнаружения несоотвествия до момента его проявления Е. Каждый из указанных факторов оценивается по десятибалльной шкале.

Шаг 6. Рассчитывается коэффициент риска потребителя RPZ = В х А х Е.

Определяются «узкие места» – переходы процесса, для которых RPZ будет больше 100 (переходы повышенного риска).

Шаг 7. Для выявленных «узких мест» предлагаются корректировочные мероприятия. Рекомендуется рассматривать «направления воздействия» корректировочных мероприятий в следующей последовательности:

1) исключить причину возникновения дефекта. При помощи изменения конструкции или процесса уменьшить возможность возникновения дефекта (уменьшается^);

2) воспрепятствовать возникновению дефекта. При помощи статистического регулирования помешать возникновению дефекта (уменьшается А);

3) снизить влияние дефекта – снизить влияние проявления дефекта на конечного потребителя или последующий процесс с учетом изменения сроков и затрат (уменьшается В);

4) облегчить и повысить достоверность выявления дефекта. Облегчить выявление дефекта и последующий ремонт (уменьшается Е).

По степени влияния на повышение качества процесса или изделия корректировочные мероприятия располагаются следующим образом:

1. Изменение конструкции.

2. Изменение процесса.

3. Улучшение системы менеджмента качества.

Шаг 8. Разработанные мероприятия заносятся в соответствующую графу таблицы.

Шаг 9. Пересчитывается потенциальный риск RPZ после проведения корректировочных мероприятий. Если не удалось его снизить до приемлемых приделов (малого риска RPZ <40 или среднего риска RPZ < 100), разрабатываются дополнительные корректировочные мероприятия и повторяются шаги 6, 7, 8.

Шаг 10. Для разработанных корректировочных мероприятий составляется план их внедрения. Определяется:

• в какой временной последовательности следует внедрять эти мероприятия и сколько времени потребуется на каждое мероприятие, через сколько времени после начала его проведения проявится запланированный эффект;

• кто будет отвечать за проведение каждого из этих мероприятий и кто будет конкретным его исполнителем;

• где (в каком структурном подразделении организации) они должны быть проведены;

• источник финансирования для проведения мероприятия (статья бюджета предприятия, другие источники).

Рекомендуется рассматривать «направления воздействия» корректировочных мероприятий в следующей последовательности:

1. Исключить причину возникновения дефекта. При помощи изменения конструкции или процесса уменьшить возможность возникновения дефекта (уменьшается параметр И).

2. Воспрепятствовать возникновению дефекта. При помощи статистического регулирования помешать возникновению дефекта (уменьшается параметр^).

3. Снизить влияние дефекта, снизить влияние проявления дефекта на заказчика или последующий процесс с учетом изменения сроков и затрат (уменьшается параметр В).

4. Облегчить и повысить достоверность выявления дефекта. Облегчить выявление дефекта и последующий ремонт (уменьшается параметр Е).

По степени влияния на повышение качества процесса или изделия корректировочные мероприятия располагаются следующим образом:

• изменение структуры объекта (конструкции, схемы и т. д.);

• изменение процесса функционирования объекта (последовательности операций и переходов, их содержания и др.);

• улучшение системы качества.

Часто разработанные мероприятия заносятся в последующую графу таблицы FMEA. Затем пересчитывается потенциальный риск RPZ после проведения корректировочных мероприятий. Если не удалось его снизить до приемлемых приделов (малого риска RPZ <40 или среднего риска RPZ <100), разрабатываются дополнительные корректировочные мероприятия и повторяются предыдущие шаги.

FMEA конструкций. Для применения метода FMEA вначале проводят структурный анализ исследуемой системы. При этом может быть применен:

• анализ по функциям. В этом случае в расчет принимаются отказы, связанные с невыполнением, ухудшением или потерей отдельных функций системы;

• анализ по функциональным элементам. В этом случае видами отказов, принимаемых в расчет, являются не запланированные состояния оборудования: остановка двигателя, закрытие задвижки и т. и.;

• комплексный анализ – и по функциям, и по функциональным элементам. Он заключается в разбиении системы на основные макрофункции и идентификацию оборудования применительно к таким макрофункциям. Этот метод получил наибольшее распространение.

По итогам анализа составляется подробное описание системы по функциональным блокам со всеми входами и выходами из каждого блока. Следующим шагом метода является проведение предварительного анализа опасностей. Его цель – установление опасных элементов или опасных веществ, находящихся в системе, и оценка их влияния на возможность возникновения аварийной ситуации вследствие события, квалифицируемого как опасная ситуация. Под последней понимают такое состояние элемента системы, в котором один или несколько его показателей приближаются или выходят за установленные пределы. Предварительный анализ опасностей позволяет:

• оценить последствия отказа;

• определить виды отказов (причины пересечения параметрами установленных ограничений);

• выявить и оценить возможности обнаружения отказа.

Результаты анализа представляются в таблице (рис. 5.16):

В настоящее время FMEA очень широко применяется в промышленности Японии, США, активно внедряется в странах ЕС. Его использование позволяет резко сократить «детские болезни» при внедрении разработок в производство.

Функционально-физический анализ

Этот вид функционального анализа был создан в 70-е гг. в результате работ, параллельно проводившихся в Германии (работы профессора Р. Колера) и в СССР (работы школы профессора А.И. Половинкина). Анализируются физические принципы действия, технические и физические противоречия в технических объектах (ТО) для того, чтобы оценить качество принятых технических решений и предложить новые технические решения. При этом широко используются методы:

• эвристических приемов, т. е. обобщенных правил изменения структуры и свойств ТО. В настоящее время созданы банки данных как по межотраслевым эвристическим приемам, так и по частным, применяемым в отдельных отраслях. Большой вклад в решение этой проблемы внесен советской школой изобретательства Альтшуллера;

• анализа следствий из общих законов и частных закономерностей развития ТО. Эти законы применительно к различным отраслям промышленности установлены работами школы профессора А. И. Половинкинаи др.;

• синтеза цепочек физических эффектов для получения новых физических принципов действия ТО. В настоящее время существуют программные продукты, разработанные российскими исследователями, автоматизирующие этот процесс.

Рис. 5.16. Схема FMEA

Первый этап ФФА аналогичен первому этапу ФСА или FMEA. Обычно ФФА проводится в следующей последовательности:

1) формулируется проблема; для этого могут быть использованы результаты ФСА или FMEA. Описание проблемы должно включать назначение ТО, условия его функционирования и технические требования к ТО. Формулировка проблемы должна способствовать раскрытию творческих возможностей и развитие фантазии для поиска возможных решений в широкой области, поэтому при описании проблемы необходимо избегать специальных терминов, раскрывающих физический принцип действия и конструкторско-технологические решения, использованные в прототипе;

2) составляется описание функций назначения ТО. Описание базируется на анализе запросов потребителя и должно содержать четкую и краткую характеристику технического объекта, с помощью которого можно удовлетворить возникшую потребность. Для понимания функций назначения ТО необходимо дать краткое описание надсистемы, то есть системы, в которую входит проектируемый ТО. Описание функций ТО включает: действия, выполняемые ТО, объект, на который направлено действие, и условия работы ТО для всех стадий жизненного цикла ТО;

3) производится анализ надсистемы ТО. К надсистеме относится и внешняя среда, в которой функционирует и с которой взаимодействует рассматриваемый ТО, например, пневмогидросистема управления двигательной установкой является надсистемой по отношению к ТО-топливному клапану, открывающему и закрывающему магистраль; система технологического оснащения процесса сборки-клепки является надсистемой по отношению к ТО-инструменту для клепки; сверлильный станок, рабочий и обрабатываемая заготовка образует надсистему, в которую входит ТО-приспособ-ление. Анализ надсистемы производится с помощью структурной и потоковой модели ТО. При этом целесообразно воспользоваться эвристическими приемами, например, рассмотреть, можно ли выполнить функцию рассматриваемого ТО путем внесения изменений в смежные объекты надсистемы; нельзя ли какому-либо смежному объекту надсистемы частично или полностью передать выполнение некоторых функций рассматриваемого ТО; что мешает внесению необходимых изменений и нельзя ли устранить мешающие факторы;

4) составляется список технических требований к ТО. Этот список должен базироваться на анализе требований потребителей. На этой стадии целесообразно использовать приемы описанной ниже технологии развертывания функций качества;

5) строится функциональная модель ТО обычно в виде функционально-логической схемы;

6) анализируются физические принципы действия для функций ТО;

7) определяются технические и физические противоречия для функций ТО. Такие противоречия возникают между техническими параметрами ТО при попытке одновременно удовлетворить несколько требований потребителя;

8) определяются приемы разрешения противоречий и направления совершенствования ТО. Чтобы реализовать совокупность потребительских свойств объекта, отраженных в его функциональной модели, с помощью минимального числа элементов, модель преобразуется в функционально-идеальную. Поиск вариантов технических решений часто проводят с помощью морфологических таблиц.

На последнем этапе ФФА рекомендуется строить графики, эквивалентные схемы, математические модели ТО. Важно, чтобы модель была продуктивной, т. е. позволяла найти новые возможные решения. Приветствуется всякая инициатива и творчество. К формированию морфологической таблицы целесообразно приступить тогда, когда появится несколько предлагаемых решений для различных функциональных элементов ТО.

Применение ФФА позволяет повысить качество проектных решений, создавать в короткие сроки высокоэффективные образцы техники и технологий и, таким образом, обеспечивать конкурентное преимущество предприятия.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОК