Канбан

Лучший способ изменить график поставки материалов от внутренних и внешних поставщиков – использовать канбан. Традиционные системы управления, такие как MRP или MRP-II, не всегда способствуют внедрению системы «точно вовремя», уменьшению размера партии и производству разнообразных моделей продукции. Стандартизация контейнеров (для перевозки материалов) и использование ярлычков, сигнализирующих о потребности в материалах и дающих указания по их перемещению, будет хорошей помощью в осуществлении этого плана.

Основные принципы работы канбан:

• пустые контейнеры с ярлычком, сигнализирующим о необходимости их наполнения;

• полные контейнеры с точным указанием уровней заполнения и максимума;

• ярлычки, расположенные на производственном участке и указывающие точное количество требующихся деталей;

• ярлычки, закрепленные на полных контейнерах и указывающие на необходимость перемещения продукции в определенную точку;

• разметка на полу и на полках, контролирующая перепроизводство;

• обеспечение непрерывного потока ярлычков с целью сведения к минимуму переделок по причине низкого качества;

• общий порядок и техника безопасности, которые чрезвычайно полезны при планировании с использованием системы канбан;

• все работники, участвующие в этом процессе, должны быть осведомлены о «визуальном графике», который обеспечивает применение канбан.

Многие методы, используемые при планировании производства и поставок материалов в традиционном производстве, могут оказаться полезными.

Вместо вмешательства в производственный процесс и внедрения в него сложных систем планирования технологи занимаются определением и корректировкой количества необходимых контейнеров и ярлычков, задействованных в конкретных процессах.

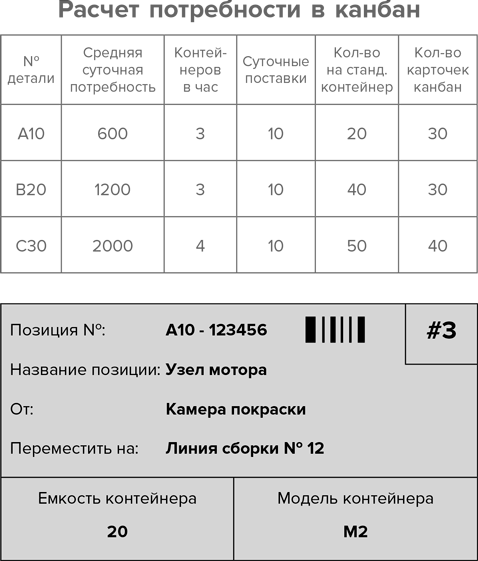

Проще говоря, технологам нужно определить уровень суточного расхода деталей и вместимость стандартного контейнера. Общий суточный расход деталей делится на вместимость стандартного контейнера, тем самым определяется количество ярлычков канбан, участвующих в процессе. В некоторых условиях определенное количество деталей на наладку и длительные маршруты транспортировки вынуждают технологов «подгонять» результат вычислений и выдавать несколько лишних ярлычков.

Пример применения системы канбан

На предприятии, использующем средства визуального контроля и поставки по системе «точно вовремя», суточный выпуск узлов во время пикового сезона составляет 600 штук. Согласно плану, 20 законченных узлов укладываются в контейнеры для дальнейшего перемещения на соседний участок. Чтобы обеспечить стабильное производство, планировщики запускают в систему 30 ярлычков на «изготовление и доставку». Методика поштучного учета деталей в данном примере с узлами может осуществляться и при помощи канбан. Для производства узлов используются такие же ярлычки, как и для сборки. Эффективный визуальный контроль возможен при работе с помощью двух контейнеров. Когда все детали из одного контейнера закончились (с соответствующей производству скоростью), и он опустел, на его место ставится полный контейнер, а пустой отправляется в специальное «сигнальное место». Появление контейнера в «сигнальном месте» означает, что его надо наполнить. Разумеется, цикл наполнения пустого контейнера должен быть меньше, чем цикл расхода полного контейнера.

Канбан может обеспечить равномерность производства при помощи понятных всем работникам визуальных средств. Совместно с другими визуальными средствами система канбан может привести к серьезной, не требующей больших затрат рационализации производства.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОК