Неразбериха с производительностью: мягкость и жесткость

Несколько лет назад в новогодних открытках от председателя и основателя Японского центра производительности Кохэй Госи было написано: «Производительность – это концепция непрерывного прогресса, как материального, так и духовного».

Эта простая, но глубокая фраза служит емким определением сущности производительности, поскольку обращает внимание не только на материальные, но и на духовные аспекты развития. Становится все более очевидным, что самые современные методы управления и технологии эффективны лишь в том случае, если они используются в условиях, в которых рабочие могут принять эти методы и технологии как свои собственные и работать рука об руку с руководством, повышая производительность в цехе.

Понятно, что для того чтобы поднять производительность, нужно в первую очередь заручиться поддержкой рабочих, осуществлять взаимодействие на основе сотрудничества. Это непростая задача как для менеджмента, так и для профсоюзов. Перед тем как разворачивать широкую кампанию за повышение производительности, важно добиться со стороны профсоюзов полного понимания того, что это выгодно всем.

По словам Госи, взаимоотношения «профсоюзы – менеджмент» на Западе обычно регулируются контрактами и законами, тогда как в Японии те же проблемы решаются на основе взаимного доверия, участия и понимания. Такая практика формировалась годами и стала результатом сознательных, согласованных усилий обеих сторон, которые стремились решать накопившиеся вопросы поочередно, а не все сразу. И профсоюзы, и менеджмент предпочитают прийти к соглашению путем обсуждения разногласий, а не через конфронтацию.

Долгие годы мой парикмахер задавал мне вопрос, не чешется ли у меня кожа на голове. Я интерпретировал его слова следующим образом: «У тебя перхоть, поэтому кожа на голове должна чесаться», – и всегда отвечал ему категорическим «нет», отрицая тем самым наличие перхоти. Лишь несколько лет спустя я понял, что он хочет сказать совсем другое: «Если твоя кожа чешется, я с удовольствием сделаю тебе небольшой массаж во время мытья головы». Поняв это, я успокоился и смог насладиться дополнительной приятной процедурой.

Я подозреваю, что непонимание подобного рода часто встречается в отношениях менеджмента и профсоюзов. Руководство предприятия делает профсоюзу предложение, которое может принести пользу обеим сторонам, но не берет на себя труд растолковать его таким образом, чтобы оно было понято правильно. Чтобы выстроить более человечные взаимоотношения, обе стороны должны стремиться оптимизировать коммуникацию. В этом случае менеджменту стоит принять на себя б?льшую ответственность, чем раньше.

Я должен отметить, что хотя часто считают, что во всех японских компаниях существует высокий уровень производительности, есть случаи, когда движение за его повышение оканчивается полным провалом. Например, в государственном секторе Японии конфликты с профсоюзами возникают довольно часто. Нет нужды говорить, что рабочие в государственном секторе не чувствуют, что их действия ставят под угрозу само существование организации, а руководство не испытывает потребности построить эффективные отношения с профсоюзом. В результате обе стороны обычно уходят от вопросов производительности.

В 1970 г. Japanese National Railways (JNR) решила развернуть кампанию за производительность, чтобы справиться с постоянным дефицитом и улучшить мораль рабочих. Она была направлена в первую очередь на создание учебных программ для менеджеров и рабочих по таким темам, как концепция производительности, «современные» отношения между профсоюзами и менеджментом, и для мастеров по повышению эффективности их работы.

Хотя в первые месяцы на отдельных участках кампания была достаточно эффективной в отношении подъема производительности и улучшения морали рабочих, вскоре она натолкнулась на сопротивление со стороны профсоюза, который заявил, что подлинная цель проводимых мероприятий – развал этой организации и эксплуатация людей, которых заставят работать гораздо напряженнее.

На следующий год профсоюз начал кампанию «Покончим с движением за производительность», которая в значительной мере опиралась на поддержку средств массовой информации. Помимо этого он представил свое дело в Комитет по трудовым отношениям в государственных корпорациях и правительственных организациях, заявив, что движение за производительность – это «неподобающая практика труда». Профсоюз заявил, что прекратит дело, если руководство откажется от проводимых мероприятий. После ряда трагических событий, включая самоубийства нескольких руководителей, менеджмент был вынужден полностью отречься от своей идеи.

Учитывая тот факт, что большинство кампаний за производительность в частном секторе были успешными, случай JNR дает нам несколько уроков. Первое: менеджмент был настроен недостаточно решительно, чтобы не отступать от выбранного курса. Второе: он развернул кампанию слишком быстро. Судя по всему, менеджмент не пришел к консенсусу о насущной потребности подъема производительности, и кампания была инициирована несколькими руководителями, которые чувствовали, что нужно немедленно что-то делать. Третье: до начала проведения мероприятий менеджмент не уделил достаточно времени и сил разъяснению последствий движения. Поэтому провал кампании за производительность на JNR лишь испортил отношения между руководством и профсоюзами.

На тех рабочих местах, где кампания сначала была успешной, люди заявили, что сделали для себя открытие: с менеджментом можно сотрудничать. Они начали понимать, что их основные интересы, которые выходят за пределы разногласий менеджмента и профсоюзов, совпадают и что взаимодействие с руководством совсем не обязательно будет классовым предательством. Хотя вопрос о том, как делить доходы, по-прежнему оставался нерешенным, рабочие в целом были согласны, что для того, чтобы общая сумма прибылей стала выше, нужно сотрудничество. В результате этой первой кампании некоторые рабочие поверили в возможность взаимопонимания между профсоюзами и менеджментом.

Как вспоминал позднее один руководитель, который был активным участником этого движения на JNR, кампания за производительность, прежде всего, должна быть направлена на то, чтобы заручиться доверием и поддержкой рабочих. Не сумев добиться понимания людей, менеджмент неминуемо потерпит неудачу, не достигнув намеченных целей в сфере производительности.

СОВМЕСТНОЕ РЕШЕНИЕ ПРОБЛЕМ: ВНЕДРЕНИЕ TQC НА KAYABA

Отправной точкой для TQC на Kayaba, производителе амортизаторов, гидравлического и судового оборудования, транспортных средств специального назначения и деталей самолетов, стало выявление проблем.

По словам исполнительного управляющего директора предприятия Кайсаки Асано, принятое в 1976 г. решение о внедрении TQC было вызвано рядом последовавших за нефтяным кризисом чрезвычайных обстоятельств внешнего характера, включая все более жесткие требования к качеству и острую ценовую конкуренцию.

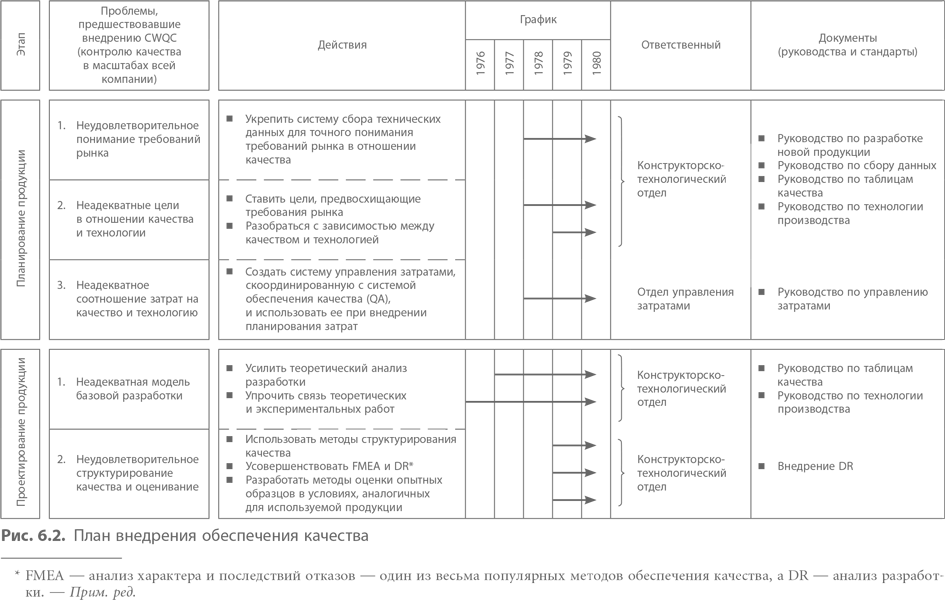

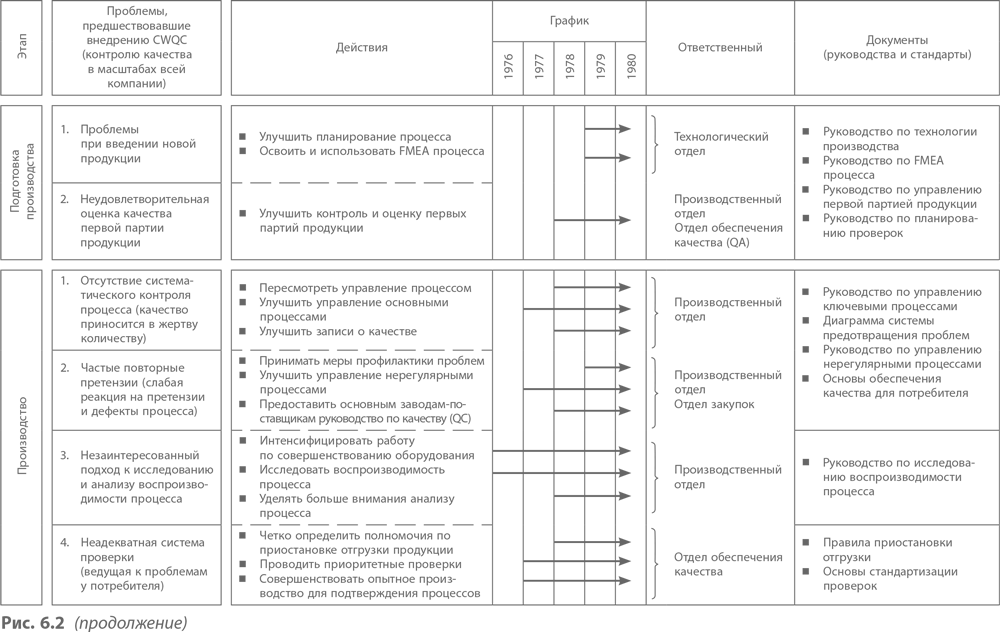

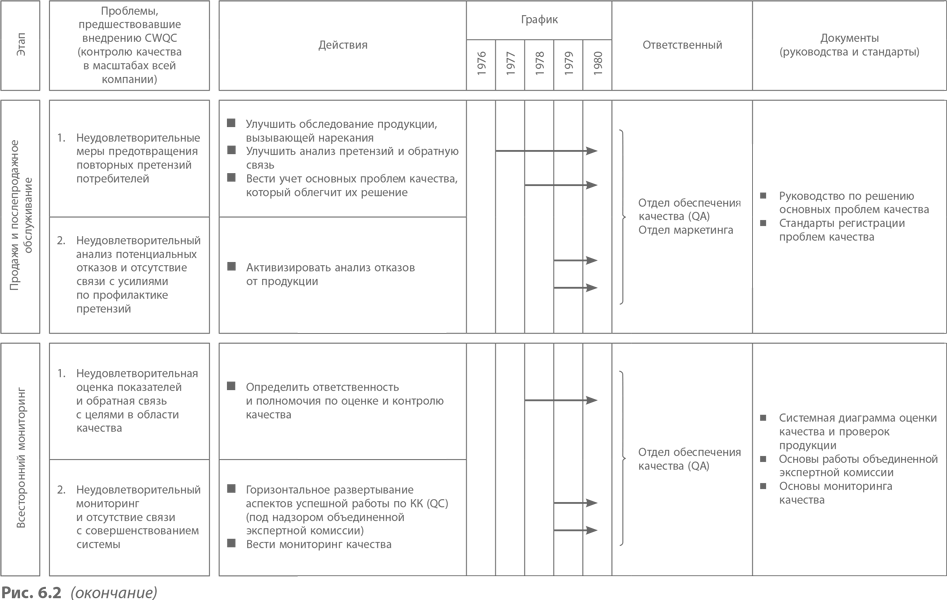

Kayaba начала работу по TQC с выявления всех основных проблем, связанных с обеспечением качества, как в прошлом, так и в настоящем (см. рис. 6.2). Были составлены списки требующих решения вопросов по подразделениям, после чего сами проблемы проанализированы в следующих аспектах:

1. Имели ли они место из-за недостатков системы?

2. Имели ли они место из-за неудовлетворительной подготовки и обучения?

3. Имели ли они место из-за отсутствия соответствующих правил?

4. Имели ли они место потому, что никто не следует соответствующим правилам?

После выявления причин каждой проблемы Kayaba разработала план реализации для каждого этапа, начиная с планирования продукции до мониторинга потребителей. В этом документе представлены проблема, контрмеры, которые надлежит принять, график, ответственное подразделение и поддерживающая документация.

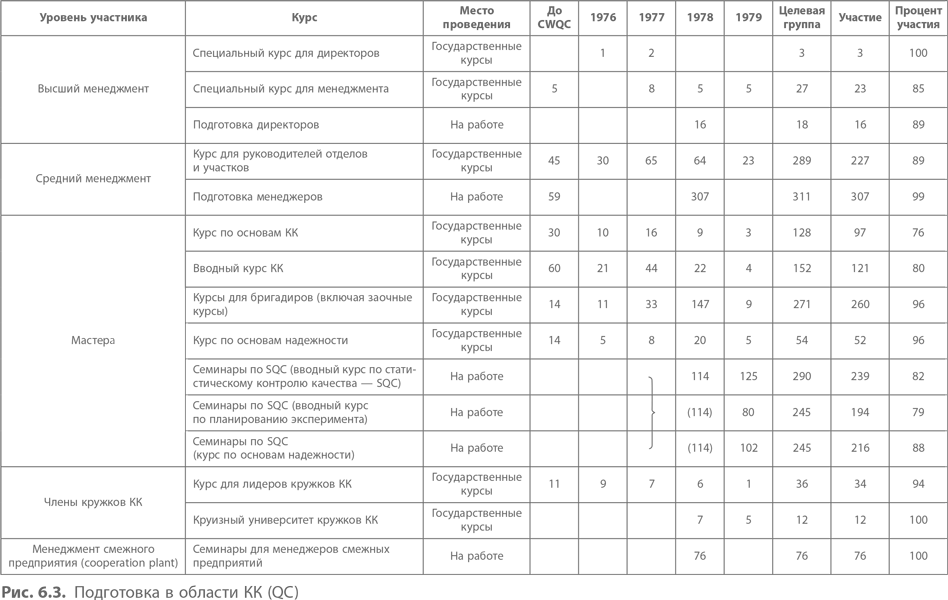

Кроме того, в 1976 г. Kayaba развернула широкую работу по пропаганде концепции TQC. Асано говорит, что абсолютно необходимо, чтобы президент или второе лицо в компании были преисполнены решимости внедрить TQC. Поскольку главы подразделений и директора заводов тоже должны стать убежденными сторонниками TQC, их посылают на семинары по всеобщему контролю качества для высшего менеджмента, а кроме того, оказывают содействие в посещении других компаний, которые уже применяют данную стратегию. Помимо этого ведется работа по активизации массового участия в TQC рабочих, включая предложения от кружков КК. На рис. 6.3 представлена программа Kayaba по подготовке в области контроля качества.

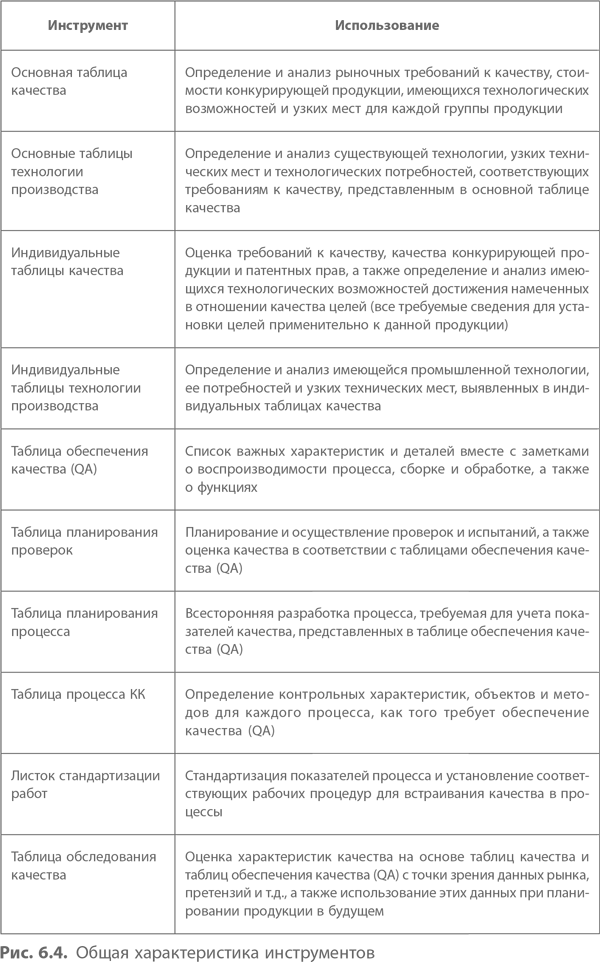

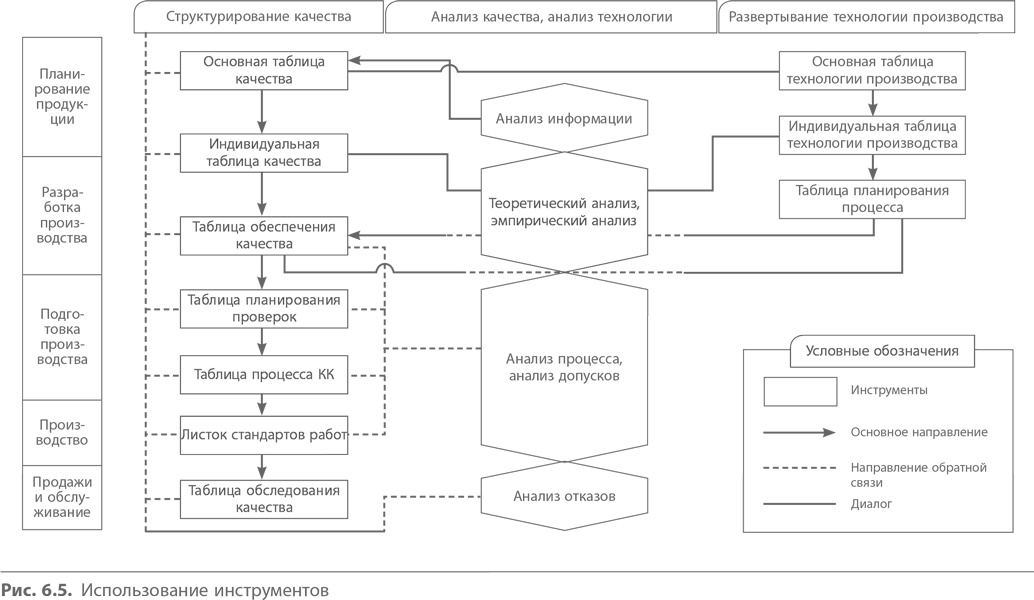

Поскольку одной из основных задач руководства было создание системы обеспечения качества (QA), Kayaba разработала ряд инструментов для обеспечения соответствия технологии и качества на каждом этапе, начиная с разработки продукта и далее в ходе производства, продаж и обслуживания потребителей. На рис. 6.4 и 6.5 представлены некоторые из этих инструментов и показано, как они используются в компании.

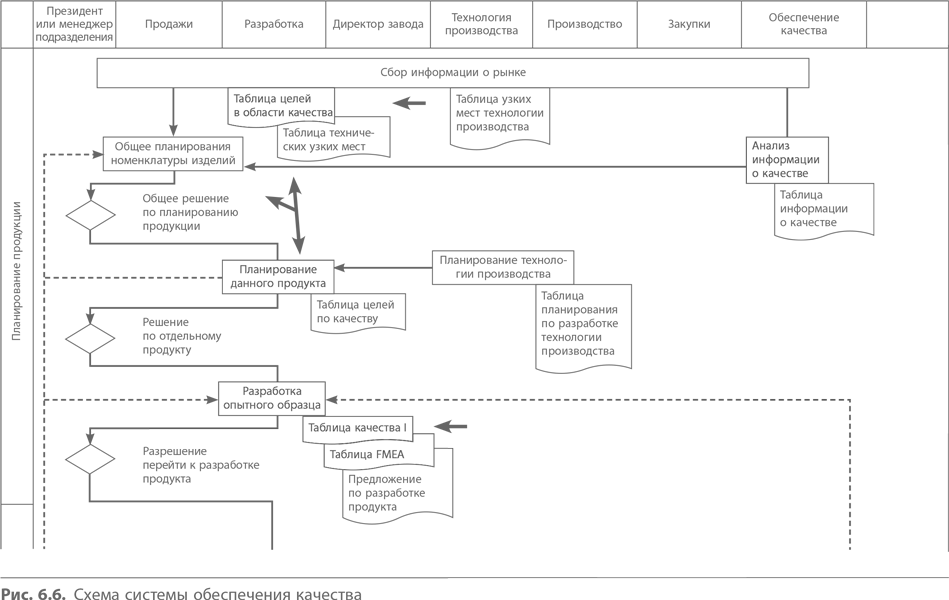

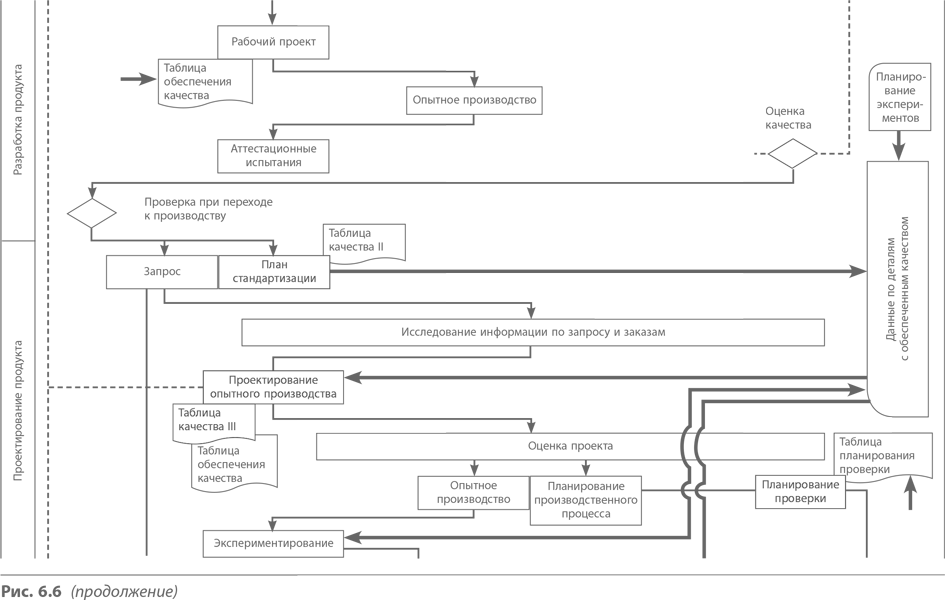

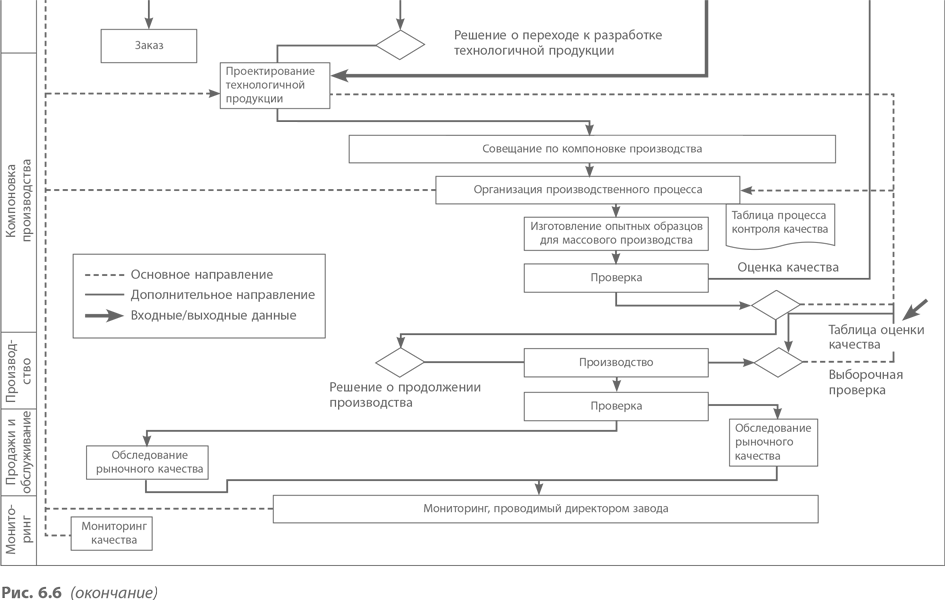

Рис. 6.6 показывает структурную схему обеспечения качества на Kayaba. Разрабатывая эту диаграмму, на предприятии сначала пытались взять за основу схемы других компаний, но вскоре обнаружили, что модели бизнеса и процедуры отчетности в разных организациях так сильно отличаются, что трудно говорить о преимуществах той или иной системы. Эта схема показывает, какое участие принимает каждое подразделение на той или иной стадии, начиная с планирования продукции и до продаж, обслуживания и мониторинга.

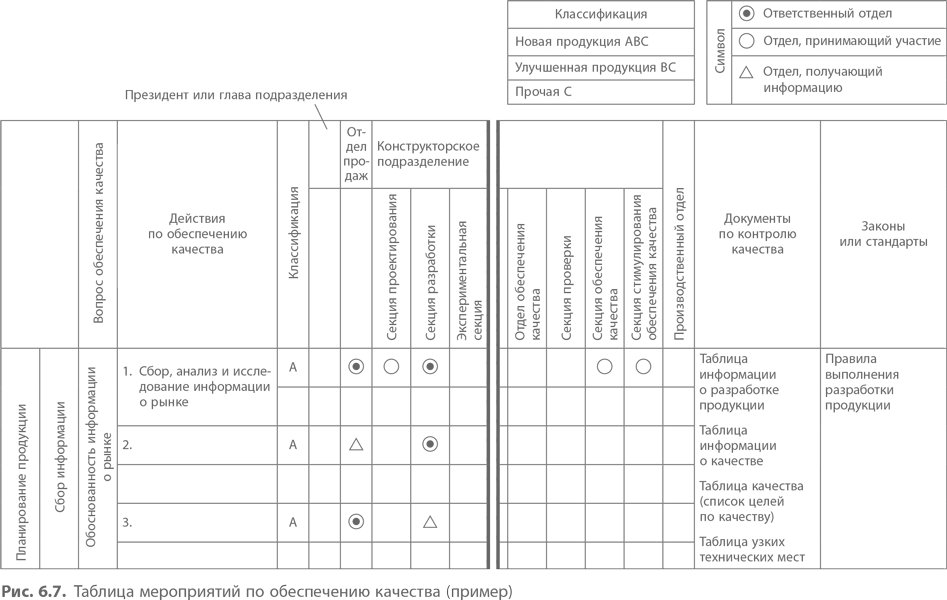

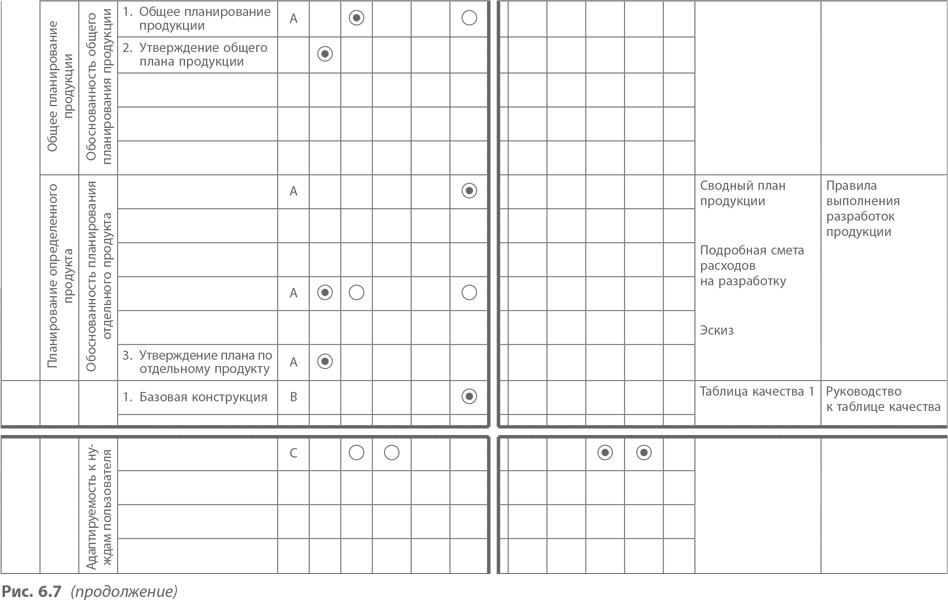

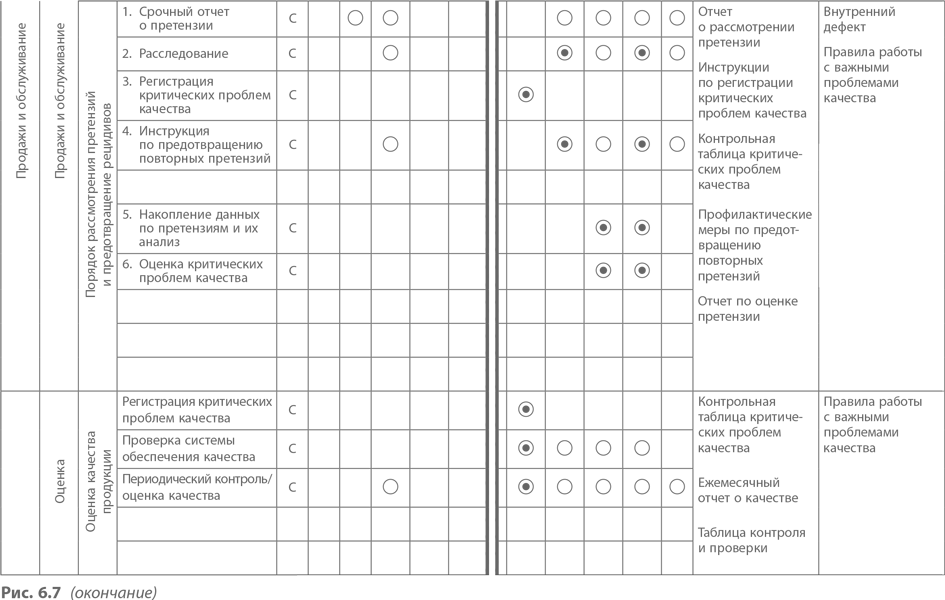

Рассматривая существующие практики как подготовительные для разработки этой структурной схемы, Kayaba обнаружила, что разные подразделения не согласуют свои действия друг с другом и четко определенная процедура отчетности, соответствующая распределению ответственности при переходе от одного этапа к другому, отсутствует. После составления этой схемы потребовалась таблица обеспечения качества. Она показана на рис. 6.7. Эта QA-таблица помогает каждому сотруднику понять, что ему следует делать для обеспечения качества. Кроме того, в ней представлены документация и отчеты, нужные для поддержки таких мероприятий, а также правила и стандарты, которым надлежит следовать.

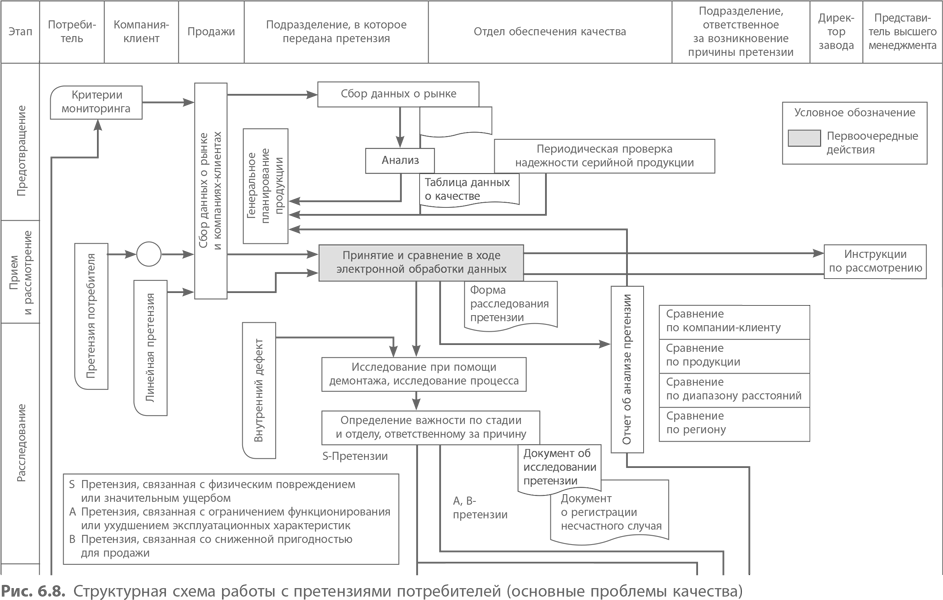

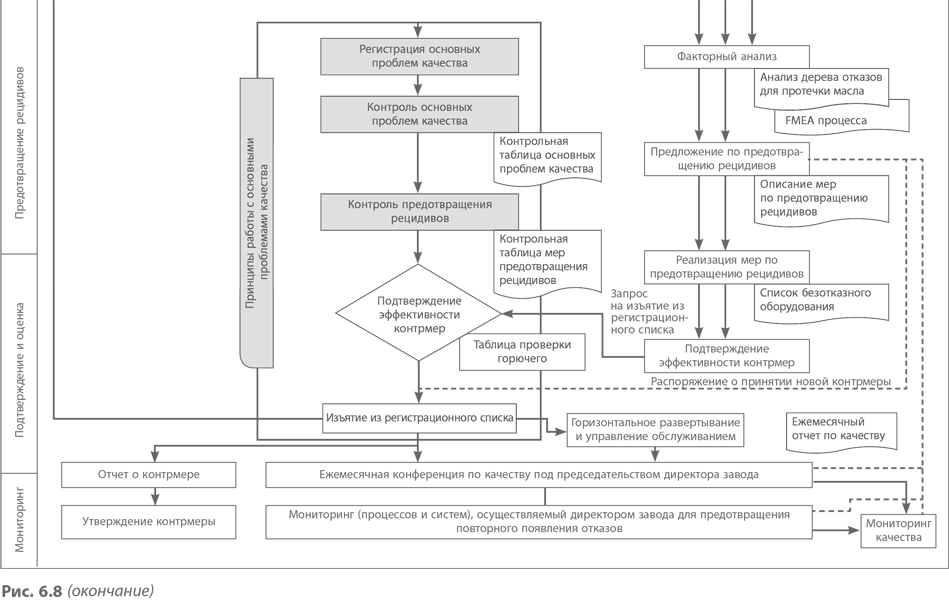

Рис. 6.8 показывает взаимоотношения между различными подразделениями при работе с основными претензиями потребителя. Асано говорит, что после того, как эта система подготовлена, весьма существенно, чтобы каждый понял, как важно соблюдать данные методы и процедуры.

Начиная с 1976 г. Kayaba добилась таких успехов в освоении TQC, что в 1980 г. компания была награждена премией Деминга.

ОСВОЕНИЕ TQC НА KOBAYASHI KOSE

В 1980 г. компания Kobayashi Kose, четвертый по величине производитель косметики в Японии, получила премию Деминга для предприятий (Deming Factory Prize). В начале 1970-х гг. ряд проблем производства привел к возвратам продукции, что нанесло ущерб как репутации фирмы, так и моральному состоянию сотрудников. Руководство было вынуждено окинуть свою работу непредвзятым, критическим взглядом.

Торжественно пообещав никогда больше не поставлять потребителям дефектную продукцию, в январе 1977 г. менеджмент Kobayashi Kose решил взяться за освоение TQC. Тогда же были определены пять основных целей:

1. Повысить эффективность руководства, используя статистические методы КК.

2. Освоить обеспечение качества и создать систему производства качественной продукции.

3. Приучить своих сотрудников руководствоваться принципом «потребитель – прежде всего».

4. Обучать и развивать персонал компании при помощи групп и кружков КК, которые учатся и решают проблемы.

5. К 1981 г. получить премию Деминга.

Хотя в то время никто не произносил слова «стратегия», совершенно очевидно, что кампания по TQC на Kobayashi Kose была классическим примером стратегического планирования. Хисаси Такасу, менеджер отдела планирования и координации, убежден, что TQC – это бесконечный процесс совершенствования, для успешного освоения которого нужны три условия:

1. Высший менеджмент должен показать решимость следовать TQC. Поскольку внедрение концепции бросает вызов существующим подходам к ведению бизнеса, оно может натолкнуться на сопротивление некоторых руководителей компании, которые привыкли вести дело по-своему. Без одобрения и поддержки высшего менеджмента внедрение стратегии TQC обречено на провал вскоре после начала кампании. TQC нужна серьезная поддержка менеджеров всех уровней, причем на всех предприятиях или в подразделениях компании.

2. К работе по освоению стратегии TQC надо привлечь лучших людей компании, занимающих ключевые должности. Возможно, придет час, когда им придется использовать полномочия, предоставленные высшим менеджментом, чтобы оказать давление, а в другие моменты они будут вынуждены улаживать конфликты. Они должны быть людьми, искушенными во внутренней политике.

3. В компании нужно создать специальную группу, которая сможет возглавить движение и стать примером для остальных.

Перед тем как официально заявить о развертывании на Kobayashi Kose стратегии TQC, все заинтересованные менеджеры детально обсудили проблемы компании, чтобы прийти к общему пониманию ситуации. После этого они углубились в изучение методик контроля качества. Всех занимающих ключевые посты менеджеров и инженеров отправили на курсы по TQC, организованные JUSE и другими организациями. По возвращении на рабочие места эти сотрудники должны были заняться следующей работой:

1. Стать инструкторами в компании.

2. Для решения конкретных проблем производства участвовать в деятельности рабочих групп специального назначения, а при отсутствии таковых заниматься их созданием.

3. Стать лидерами кружков качества, помогая членам других групп применять статистические методы TQC при решении конкретных проблем.

Одной из целей Kobayashi Kose было получение к 1981 г. премии Деминга. Освоение TQC для ее достижения потребовало изменения подхода к ведению бизнеса. Работу, на которую в иных условиях потребовалось бы 10 лет, нужно было сделать за четыре года. Перед всеми стояла четко определенная задача.

Такасу вспоминает, что борьба за премию Деминга напоминала подготовку к трудному экзамену. Как бы ты ни готовился, времени катастрофически не хватает. Это было бесконечное обучение и применение полученных знаний на практике. День аудита премии Деминга приближался, и мало кто из менеджеров уходил домой раньше 11 вечера, даже в новогодние праздники несколько раз выходили на работу. В среднем они трудились по 28 дней в месяц. Обычно к работе по контролю качества менеджеры могли приступить лишь после 5 вечера, поскольку в течение дня были заняты текущими делами. Но они испытали чувство глубокого удовлетворения и ощутили себя победителями, когда в конце концов получили эту награду. Если менеджеры не готовы к решению таких сложных задач, говорит Такасу, им не стоит и думать о том, чтобы претендовать на премию Деминга.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОК