9.2. Главные секреты успеха в производстве

9.2. Главные секреты успеха в производстве

Мы будем применять аналогию, рассматривая производство как цепочку взаимосвязанных звеньев. Прочность цепи определяется прочностью самого слабого ее звена, которое и является ограничением. Бессмысленно укреплять иные звенья, кроме самого слабого, так как это не увеличит производительность системы.

Давайте вспомним о пяти универсальных шагах процесса непрерывного улучшения:

Шаг 1. НАЙТИ ограничение(я) системы.

Шаг 2. Решить, как МАКСИМАЛЬНО ИСПОЛЬЗОВАТЬ ограничение(я) системы.

Шаг 3. ПОДЧИНИТЬ этому решению работу всех остальных элементов.

Шаг 4. «РАЗВИТЬ» (расширить) ограничение(я) системы.

Шаг 5. Если в результате предыдущего шага ограничение(я) устранено(ы), вернуться к шагу 1. ПРЕДУПРЕЖДЕНИЕ: НЕ ДОПУСТИТЬ, ЧТОБЫ ИНЕРЦИЯ СТАЛА ОГРАНИЧЕНИЕМ СИСТЕМЫ.

Шаг 1 в производстве. Понять, какой станок, оборудование, цех, человек или любой другой элемент тормозит весь процесс производства.

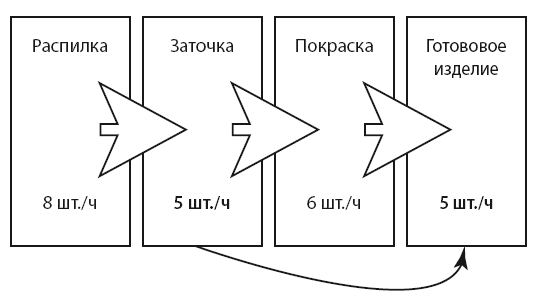

Давайте для примера рассмотрим трехэтапное производство. За один час на первом этапе успевают обработать восемь изделий, на втором этапе – пять изделий, на третьем этапе – шесть изделий. Сразу понятно, что участок с наименьшей пропускной способностью – «Заточка» и что вся система производить больше чем пять изделий в час не сможет.

Чтобы найти слабое звено в вашем производстве, нужно совсем немного. В 95 % случаев это тот элемент, перед которым больше всего скапливается сырья и который больше всего загружен работой.

Шаг 2 в производстве. Придумать/решить, как максимально использовать ограничение.

Когда мы находим настоящее ограничение производства, то устранить его обычно непросто. Вместо этого нужно выжать из ограниченного ресурса максимум пользы, на которую он способен.

Чаще всего это решается быстро. Здесь хочу рассказать одну историю из жизни моего клиента. В компании, являющейся производителем мягкой мебели, выявили, что узкое звено – этап первичной сборки. Горы полуфабрикатов в цеху. Работа там была наполовину автоматизирована: было дорогое немецкое оборудование и бригада сборщиков.

Начали наблюдать за работой людей на участке. Мы увидели, что оборудование простаивает 15 минут утром, когда настраивают технику, 60 минут в обед, когда «законно» обедают, и около 15 минут, когда вечером убирают.

Сразу же установили новые правила: станок настраивает один человек, приходящий раньше всех, а убирает другой, который приходит позже, перерыв на обед сделали плавающим, чтобы не все вместе уходили, а по очереди.

Это сразу добавило 1,5 часа эффективности не только цеха, а всего производства, так как именно этот цех ограничивал результаты всей системы.

Шаг 3 в производстве. Управлять всей системой через ограничение.

С остальных цехов/отделов/станков снимается фокус управленческого внимания. Оно все должно быть сконцентрировано на «слабом звене», которое будет задавать темп всей системе.

С этого момента стало понятно, что нет смысла в максимальной загрузке других людей, участвующих в производстве. Ведь все равно быстрее, чем цех первичной сборки, система работать не сможет.

Руководство внедрило правило: не делать полуфабрикатов для сборщиков больше, чем они смогут обработать. На первом этапе вообще остановили работу людей перед сборщиками, чтобы убрать горы «незавершенки». Временно освободившихся работников поставили на сборку.

В дальнейшем работники из других цехов, выполнив свою норму, шли помогать сборщикам.

Чтобы сборщикам стало удобнее работать, поменяли методику складирования полуфабрикатов и добавили подготовку к сборке на ранних этапах (сверления, разметки).

После шага 3 эффективность системы на «выходе» увеличилась примерно на 40 %.

Вдумайтесь, +40 % к эффективности вообще без вложений!

Шаг 4 в производстве. Расширить ограничение.

Вроде сделали все, что можно, без вложений. Но все равно слабое звено всех тормозит. Теперь нужно расширить ограничение физически. Добавить мощности, нанять дополнительных людей, купить новое оборудование и т. д.

Мой клиент сделал следующее. Он купил дополнительно недорогой небольшой станок для сборки части полуфабрикатов, для которых не требовалась сверхточность основного станка. Плюс взял в этот цех еще двух сотрудников.

И вроде наступила идиллия. Все успевают, скорость производства возросла в два раза, но ждала их следующая проблема.

Шаг 5 в производстве. Найти новое ограничение.

Уменьшилось количество заказов для их производства. Люди и оборудование начали простаивать. Понятное дело, что дальше мы усиливали продажи.

При этом при создании нашего уникального торгового предложения мы сделали упор на скорость изготовления, которую мы могли обеспечить. Но это уже другая история.

Конечно, решения Теории ограничений систем для производства намного более детальные, чем я описал, но в формате этой книги объять необъятное невозможно. Для начала вам хватит и этого.

Поэтому используйте 5-шаговый алгоритм для улучшения производственных компаний в своем бизнесе, для того чтобы ваше производство стало сверхбыстрым и сверхэффективным.

ЗАДАНИЕ № 1. Выделите основные проблемы, которые мешают вашей производственной компании.

___________________________________________________

___________________________________________________

___________________________________________________

___________________________________________________

___________________________________________________

___________________________________________________

ЗАДАНИЕ № 2. Рассмотрите пять шагов улучшения на примере своей компании.

___________________________________________________

___________________________________________________

___________________________________________________

___________________________________________________

___________________________________________________

___________________________________________________

ЗАДАНИЕ № 3. Примените все пять шагов процесса улучшения в производстве.

___________________________________________________

___________________________________________________

___________________________________________________

___________________________________________________

___________________________________________________

___________________________________________________

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

1.5. Фишка твоего дела (секреты успеха деятельности)

1.5. Фишка твоего дела (секреты успеха деятельности) В чем заключается успех того или иного дела? На этот вопрос не существует однозначного ответа. Это зависит от многих факторов: от имеющихся ресурсов, работающего персонала, таланта руководителя проекта, ситуации на рынке.

Глава 2. Правовое регулирование расследования несчастных случаев на производстве

Глава 2. Правовое регулирование расследования несчастных случаев на производстве Основным законодательным актом, регулирующим порядок расследования и учета несчастных случаев на производстве является Трудовой кодекс Российской Федерации. Эти вопросы

Глава 3. Расследование несчастных случаев на производстве

Глава 3. Расследование несчастных случаев на производстве 1. Обязанности работодателя при несчастном случае Статья 228 ТК РФ определяет обязанности работодателя при несчастном случае на производстве.Работодатель (его представитель) обязан:1. Немедленно организовать

Глава 4. Регистрация и учет несчастных случаев на производстве

Глава 4. Регистрация и учет несчастных случаев на производстве Статья 230.1 ТК РФ закрепляет порядок регистрации и учета несчастных случаев на производстве.Как уже отмечалось выше, каждый несчастный случай, произошедший на производстве, должен быть оформлен в

Глава 5. Рассмотрение разногласий по вопросам расследования, оформления и учета несчастных случаев на производстве

Глава 5. Рассмотрение разногласий по вопросам расследования, оформления и учета несчастных случаев на производстве Разногласия могут возникнуть:1) по вопросам расследования, оформления и учета несчастных случаев;2) непризнания работодателем (его представителем) факта

Главные выводы

Главные выводы Пиариться нужно. Рано или поздно придется.Пиар нельзя делать в отрыве от других видов раскрутки.Если задача – продажи, ваши первые помощники – это реклама и маркетинг. Пиар – на третьем месте.Пиар предназначен для решения сложных коммуникационных задач.

Глава 24 Главные элементы

Глава 24 Главные элементы Придумайте первое и последнее предложение Романист Джон Ирвинг, автор бестселлеров «Мир глазами Гарпа», «Правила виноделов» и «Отель “Нью-Гэмпшир”», дает два полезных совета писателям, которые могут взять на вооружение и авторы презентаций. По

Главные причины покупок

Главные причины покупок Однажды я случайно увидел в магазине отличную куртку белого цвета и не смог пройти мимо. Я ее купил. Это была импульсивная покупка. Но я был ею доволен.Мой друг шутя покритиковал мою покупку, а я стал доказывать ему, что куртка просто отличная. А

Три главные идеи

Три главные идеи Клиника Мэйо создавалась на основе трех главных идей. Первая – всегда превыше всего ставить интересы пациента. Вторая заключалась в формировании группы талантливых специалистов или, по выражению доктора Уильяма Мэйо, в «объединении сил». Третья идея

Главные идеи – это еще не всё

Главные идеи – это еще не всё Идеи, которые были главными для клиники Мэйо в начале ее истории, и сегодня остаются таковыми. А почему бы и нет? Большинство пациентов, страдающих серьезными или не поддающимися диагностике заболеваниями, хотят, чтобы их интересы

Глава 3. Метод Суворова (личность на производстве)

Глава 3. Метод Суворова (личность на производстве) 3.1. Взгляните на своих подчиненных по-новому: изучаем коллектив Вспомните Суворова, который, как гласит легенда, знал по именам всех своих солдат. На самом деле, конечно, не всех, но если он с кем-то знакомился лично,

Система обучения на производстве в СССР

Система обучения на производстве в СССР Деятельность образовательных учреждений в России регламентируется Законом РФ «Об образовании» от 13.01.1996 № 12-ФЗ. В Законе регламентированы все аспекты деятельности, связанные с дошкольным, начальным общим, основным средним,

Три основных способа увеличения прибыльности в производстве

Три основных способа увеличения прибыльности в производстве Анализ развития ряда успешных североамериканских промышленных компаний позволяет сделать вывод о существовании трех основных стратегий увеличения прибыльности за относительно короткий срок и без покупки